【主管Q:64555253】大只500代理开户我打赌你已经听腻了你的中国供应商说“这是手工制造的,所以避免缺陷是不可能的”。

我也是,因为这是错的。

一些小工厂已经把他们的不合格率降到50 ppm以下(即0.005%)。在日本,有些公司雇佣乡下的家庭主妇,而且他们的操作都是手工的!

那么,他们如此接近零缺陷的秘诀是什么呢?如何提高中国工厂的质量呢?答案是通过应用一套原则。

1. 更快的生产周期有助于提高质量

许多工厂已经设法将他们的周期时间(从开始生产到获得一些成品之间的时间)减少了80%到90%。

为了简化所发生的事情,他们从中得到……

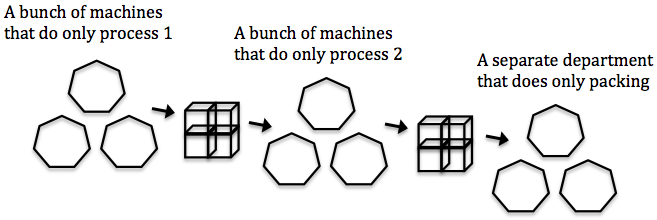

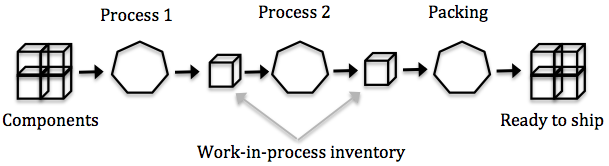

在岛上进行生产

这……

行组织

这是避免普遍的质量问题的最好方法。

为什么?因为成品可以在投产后几个小时(最多)内进行检查/测试,而且缺陷的根本原因更容易找到——生产批次很可能仍处于“在制品”状态,正如他们所说的“线索仍然很烫手”。

与此形成对比的是,我看到很多中国工厂在一个生产批次的上千件产品经过错误流程后,发现了普遍存在的问题。这里的问题是,由于生产批次已经完成,很难确定问题发生的根本原因——更不用说在问题影响整个批次之前立即解决问题了。

2. 严格的纪律可以提高对标准的遵守

建立一个体系并不难,特别是当符合ISO 9001标准的质量体系已经可以在互联网上找到并且(应该)可以使用的时候。

在每个工作站放置工作说明以及好样品和坏样品的照片并不需要花费几个月的时间。

最难的部分是训练、指导和强制执行。经理们每天都在车间里巡视,检查生产人员的工作,这是无可替代的。

然而,中国的管理人员往往会呆在有空调的办公室或会议室里。从工厂和买家的角度来看,这种在工厂地板上缺乏存在是非常不幸的。

当我第一次走进一家工厂,想要评估他们的质量水平时,大只500网址开户我经常会做这个简单的3点测试:

这个地方井然有序吗?操作人员是否穿着适当的衣服和防护装备?

是否有过程控制和产品检查,是否有方法检查它们是否已经完成?(这可以是书面的QC记录或其他任何可以让主管确保其被检查的记录。)

如果我让他们描述在过去3个月中他们的受控文件(程序、作业指导书、表格……)发生的变化,他们是否需要先“去检查”?

如果第1和第2点的答案是肯定的,而第3点可以直接回答,这告诉我有某种结构和过程正在遵循,这是一个非常积极的迹象。

3.自检的必要性

我说的自检是指操作人员自己做大部分的质量控制工作。没有专门的检查人员。

我并不是说每个工人都应该评估自己的工作——他们缺乏必要的客观性。

关键在于连续检查:我抓住零件,检查它,加工它,然后把它放下。

以下是每个工人必须遵守的3个基本原则:

我们不接受不好的工作

我们没有做坏事

我们不会把不好的工作交给别人

它是否与中国普遍采用的支付方案(仅根据运营商制造的件数支付)相冲突?没错,但薪酬结构是可以改变的。

操作员做这些检查会花费更多的时间吗?是的,它可以。当需要在严格的期限前完成时,这就成了一个问题:运营商可能会“例外地”选择暂停自我检查。

幸运的是,如果你有创造力,这些额外的时间可以大大减少——有时甚至完全取消——正如我们在下一部分中看到的那样。

4. 防错和可用性工程的魔力

在你的电脑上,你是否曾经把电缆(例如电源线)插错了孔?这是不可能的,因为它们都有不同的形状和大小。

一些PC制造商甚至对电缆和相应的孔进行了颜色编码。严格地说,大只500平台怎么注册这不是防错,因为它并不总是防止错误。可用性工程。但它仍然带来巨大的价值。

彩色编码电缆视觉辅助

要花很多钱吗?不。它是有效的吗?是的!

现在,你见过中国制造商运用这种思维方式吗?

他们会考虑让设计师把洞做成不同的形状/大小吗?可能不会。

他们会想到给每一个洞和每根电缆编码吗?这个概率更低。

日本和西方的一些制造商已经成为防误大师。您可以在这里找到240页在工厂设置中实现的实际示例。

这里有一个简单的例子(在一组固定装置中有不同尺寸的导向销):

防错,提高质量

– – – – – –

能否列出4项以上的原则?确定。我没有提到员工培训,也几乎没有提到过程控制。

我上面列出的4条建议通常会在短时间内对制造商的质量水平产生很大的影响。它的优点是不需要任何资本投资。忘记自动化吧,保留同样的人,向他们展示如何更聪明地工作!