大只500开户【主管Q:64555253】似乎几乎所有的大型零售商都考虑过让供应商自己检查产品质量。我在《为什么供应商自检在中国越来越流行》一文中写了这篇文章。

显而易见的好处是削减成本。没有必要在每次发货前派人去工厂。

另一个好处是,当这一切顺利时,可以停止“照顾”供应商,迫使他们为产品质量等重要问题承担责任……并有希望激励他们做好工作。

然而,这种方法充满了风险,需要仔细规划。我之前列出了一些风险(供应商自检产品质量的限制):

工厂没有使用相同的检验/测试方法

工厂没有使用相同的检验/测试仪器

工厂随意抽样(例如对同一样品重新进行测试直到通过,或挑选新的样品替换不通过的样品)

工厂写一份“让客户满意”的报告。不幸的是,这种玩世不恭的做法在中国非常普遍,在印度或越南也并非闻所未闻!

正如您所看到的,事情可能会在很多方面出错!

如何从“100%检查这家工厂的批次”到“0%检查他们的批次”?

大多数买家会根据以下三个因素做出决定:

供应商过去的表现(“我们最近没有和他们发生大问题”)

风险分析(“该产品类别不是非常敏感”)

充分的预感(“这样感觉很好”)。

然而,从100%到0%是相当突然的。这需要转变。

大多数人不知道的是,大只500代理ISO 2859-3标准包含的统计数据可以引导你只检查供应商给定产品的25%批次。如果检查失败,它会指示您返回检查每一次返回,然后给出返回跳批方法的规则。这是“100%检查批次”和“完全放手”之间的一个很好的中间阶段。

第一阶段:挑选候选人

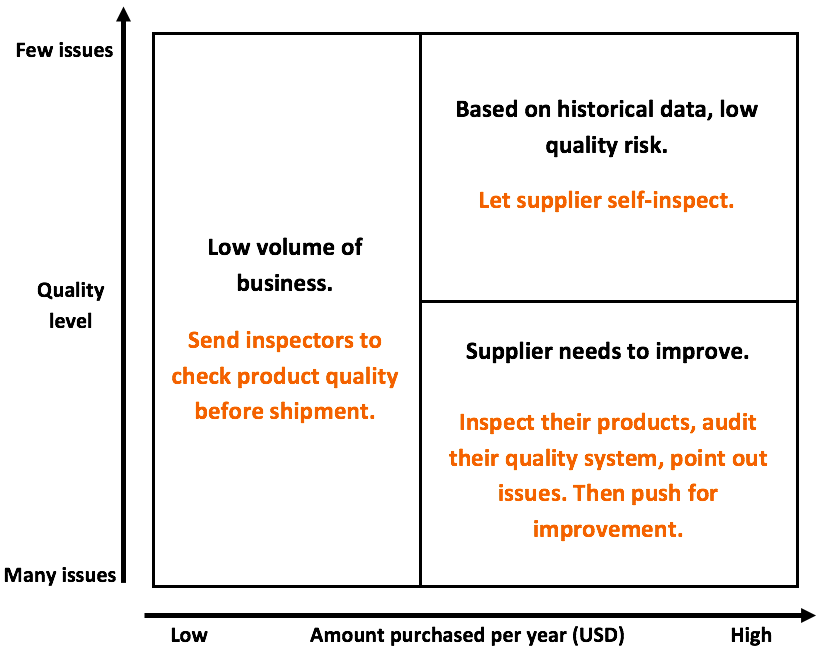

下面是一个2×2表的例子,它可以帮助您确定最佳候选人(在右上象限)。

供应商自检最好的情况

第二阶段:确认他们知道自己在做什么,有正确的态度

首先,你可以马上知道他们的态度是否正确。询问采购商以下几点:

他们倾向于分包给不同的外部设施吗?

他们在回应由于质量低劣而引起的索赔时有多诚实?

第二,你需要派一名审核员或工程师到工厂进行评估:

他们最擅长什么类型的产品?(不要给他们不经检查就可以装运所有种类产品的许可证。)

当涉及到采购、制造和仓储时,他们是否拥有所有的基本的良好操作系统和流程?

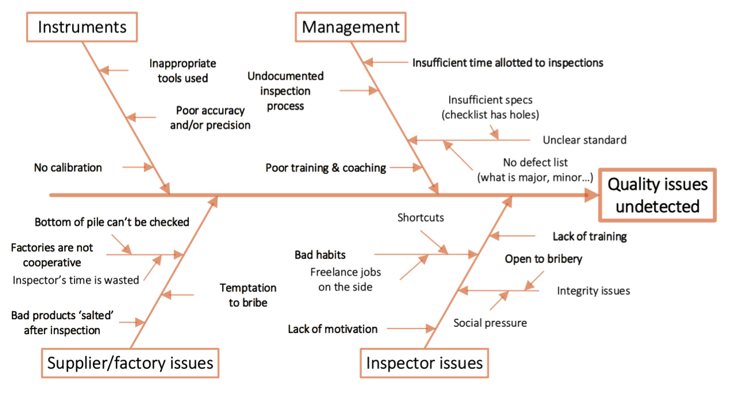

他们的检查方法正确吗?我之前画过这张鱼骨图——详见对人为因素、供应商行为、QC管理和QC仪器的深入分析。

质量检查中可能出现的问题在这个阶段你肯定会基于你的发现淘汰一些候选人。

第三阶段:找到适合你的公司的模式

这里没有放之四海而皆准的方法。您将需要测试和完善这些元素的正确组合:

抽样——他们要检查100%的货物,还是只检查一个样品(应该基于AQL表格)?

对工厂检查员的培训和现场指导——他们需要了解你的标准,以便能够使用正确的方法和工具,等等。

审计和监视——在没有任何帮助和约束的情况下,您可能不能让他们处理它。培训和授权/认证一些他们的QC员工是很重要的。有多少可以通过电子学习,又有多少必须在现场?

索赔处理-如果供应商报告一切良好,但2个月后发现一个非常普遍和明显的问题,怎么办?

过渡期-你是否想按照我上面建议的跳批抽样计划?在什么情况下你才会有信心完全“放手”。

这意味着你需要从几个供应商开始,大只500代理注册然后做出调整。

如果您想要查看供应商检验员的工作,您可以使用QC报告软件(链接到显示我们的软件的主要优点的信息图表)。

第四阶段:对所有在第二阶段之后找到并留下的候选人展开调查

一旦你确信你有一个好的模式,随着时间的推移把它推广给其他供应商。保持压力!工厂员工有时周转很快……他们可能无法完全脱离业务考虑。